FILTRACION Y SEPARACION

FILTRACION Y SEPARACION

FILTRACION Y SEPARACION

FILTRACION Y SEPARACION

Por Jorge Gonzalez Delfin

INTRODUCCION

En el presente trabajo queremos mostrar una visión y entregar conocimiento de lo que son en si los filtros y separadores en general, claro si analizando los que a nuestro juicio nos parecieron más importantes.

En el caso de los filtros, estos son piezas de gran uso en el ámbito industrial y por que no decirlo vital para las personas. Ya que al ser el hombre quien esta utilizando un recurso, como por ejemplo el agua, recurso en algunas partes altamente escaso es necesario reutilizar el agua cuanta sea posible, y como lo hacemos, mediante filtros.

También vemos que poco a poco la contaminación hace necesario el uso de filtros para disminuir el daño potencial que produciría.

En el caso de los separadores, tenemos que son de gran utilidad en industrias mineras para resolver el posible y casi seguro daño que produciría un material extraño en las maquinarias, lo que causaría la paralización y por ende perdidas para el afectado.

Y no solo son de uso minero, también lo tenemos en empresas relacionadas con la comida, agricultura, etc.

Teniendo esta idea presente, esperamos que para el lector sea de gran ayuda.

FILTRACION

Definición: En esencia consiste hacer pasar un fluido a través de una barrera mecánica que retiene parte o todos los sólidos presentes.

Los principios básicos que determinan el flujo de un fluido son:

Los filtros se clasifican en:

FILTROS DE MEDIO FIJO

Entre los filtros de este tipo tenemos los siguientes:

Filtro de aire:

Es un dispositivo que retiene una parte de las impurezas del aire. Esta retención se lleva a cabo por diversos tejidos que dependen del filtro.

La calidad de los tejidos filtrantes es uno de los factores más importantes que pueden determinar el éxito o el fracaso de un filtro. El tejido filtrante constituye la base en torno a la cual se crea un sistema de filtración, que se adapte a las exigencias específicas de cada usuario.

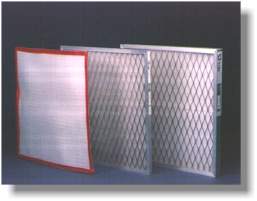

Fig.: Filtros de aires

No todas las mallas que constituyen los tejidos filtrantes son iguales cualitativamente, existen tejidos filtrantes de baja, media y alta eficacia. (ver cuadro adjunto de características)

Entre los principales medios de filtrantes que se elaboran y comercializan se señalan los siguientes:

Bolsas para líquidos: Diseñadas especialmente para filtros de canasta de distintas medidas. Se fabrican en polipropileno, nylon y poliéster, con altas normas de tecnología adecuada para productos con un alto nivel de calidad en filtrado de pinturas, solventes, aceites, agua, barnices, ácido, resinas, etc.

Fig.: Bolsas para líquidos, Cartuchos, Papel.

Cartuchos: Adecuados para la filtración en líneas intermedias de un proceso y para obtener un eficiente filtrado. Su fabricación es en materiales de resina fenólica, resina melamina, papel poliéster, polipropileno compactado, hilado y cerámica en diferentes tamaños y micrajes.

Aplicaciones: Solventes, Pinturas, Agua, Ácidos, Aceites, Materiales Grado alimenticio, etc.

Papel Filtro: Útil para obtener desde una clarificación normal del producto hasta un pulido muy fino del líquido filtrado. Manejamos papel filtro en materiales y micrajes variables:

1.Viscosa de 30 a 90 micras

2.Poliester de 25 a 70 micras

3.Celulosa de 1 a 30 micras

Lonas: Elaboradas en algodón, poliéster, nylon y polipropileno. Se adaptan a diferentes equipos de filtración y presentan la ventaja de ofrecer una gran variedad de retención que facilita según el caso, el lavado, secado y descarga de sólido retenido.

Fig. Lonas filtrantes, Equipos.

Equipos: son fabricados de acero inoxidable, acero al carbón, plástico, polipropileno y bronce, con elemento filtrante de bolsa o de cartucho de uno o más elementos. Se adecua a las diversas necesidades de la industria de la pintura, solventes, adhesivos, tratamientos de agua, petroquímica, metalquímica, etc.

Cuadro de características de medios filtrantes:

|

Filtro de |

Características |

Aplicación |

|

1. Fibra de Poliester |

Tejido filtrante en fibra de poliester impregnado en resinas sintéticas. |

En centrales de Aire Acondicionado y sistemas de ventilación. |

|

2. Fibra de Vidrio |

Tejido filtrante de largas fibras de vidrio con resinas sintéticas. Su estructura con densidad variable permite conseguir una elevada capacidad de acumulación del polvo. |

En centrales de Aire Acondicionado y sistemas de ventilación. |

|

3. Espuma de Poliuretano |

Su estructura con poros de diferentes diámetros y uniformemente dispuestos en la superficie, lo hacen el ideal para requerimientos de media baja. |

En centrales de Aire Acondicionado Fan Coils y sistemas de ventilación. |

|

4. De Bolsa |

Construidos con tejido filtrante en fibra o microfibra de vidrio y en diferentes gramaturas, según su grado de eficacia requerida. |

Su alta eficacia lo hacen apto para cualquier tipo de filtración de grado medio. |

|

5. Absoluto |

Son filtros de pliegues profundos de microfibras de vidrio o vidrio en celulosa, apretados con varias resinas especiales. |

Por su construcción son idóneos para la purificación en hospitales, industrias farmacéuticas, industrias fotográficas, etc. |

|

6. Flujo Laminar (Paneles) |

La media filtrante es fabricada en microfibra de vidrio (tratada con impermeabilización y bactericida), inifuga y es densamente plegada con distanciadores de modo que aseguren una distancia constante en los pliegues. |

En cámaras blancas, plano de difusores, lugares descontaminados, en la industria fotográfica, micromecánica, electromecánica, alimenticia, quirófanos, laboratorios de análisis, etc. |

|

7. Carbón Activado |

El término de carbón activado se entiende un tipo de carbón que con técnicas especiales, es activado. Están particularmente formado por granos de carbón activado apretados entre sí por un bastidor. |

Han sido especialmente diseñados para hacer frente al problema de la desodorización de ambientes y para la purificación de algunos gases tóxicos. |

|

8. Carbón Impregnado |

El tejido filtrante es impregnado de carbón activado molido |

Resuelve el problema de la desodorización ambiental domestica y en algunos campos industriales. |

Simples en su concepción y altamente eficaces en la práctica, los filtros de aire vienen a ser el pulmón de cualquier maquina o, porque no, de la industria. Aunque veces se olvida de la importancia que tienen en el acondicionamiento de aire, la pureza y la calidad de éste.

Normalmente las preocupaciones son mantener la temperatura y la humedad relativa, dejando el tema de la ventilación a cargo sólo de la inyección de aire exterior.

Si bien, con esto aseguramos una buena renovación de aire interior, no hacemos lo mismo con su pureza ni su calidad.

La solución a este problema es muy sencilla. Basta con instalar el filtro adecuado a las necesidades y contar con la presión de aire suficiente para vencer la resistencia que va a ofrecer ese filtro, para lograr este objetivo, existen distintos tipos de eficiencia en los filtros para sus distintas aplicaciones:

• En el caso de una ventilación industrial común, normalmente se requiere eliminar las partículas de gran tamaño, las cuales causan algún tipo de daño a los elementos mecánicos de los sistemas. Para este caso, utilizamos filtros de paneles planos (fibra de vidrio, poliéster, etc.) o los filtros metálicos desplegados, fabricados usualmente en aluminio. La eficiencia de estos filtros es muy baja con respecto al aire atmosférico, ya que retienen partículas mayores a 10 micrones, de las cuales existen gran cantidad en la atmósfera, pero no llegan a ser las más dañinas.

• En el aire acondicionado ambiental, lo que se requiere es evitar el efecto de mancha que producen las partículas finas de aire atmosférico sobre las distintas superficies, como son las rejillas, difusores, cielo de las habitaciones, etc. Para esto lo más recomendable, son los filtros del tipo desechable, frecuentemente con superficie tipo zig-zag, de mediana eficiencia o superior (30-35% hacia arriba).

• Para aplicaciones relacionadas con ambientes de trabajo, ya sea en el área hospitalaria, farmacéutica, alimenticia y también en el área de la microelectrónica, la idea es eliminar el particulado fino, el cual en muchos casos son portadoras de microorganismos, donde lo más importante no es el tamaño ni la masa del particulado, sino el efecto que puede producir sobre las áreas antes mencionadas. Los filtros más utilizados para este efecto son los de alta eficiencia, tales como, filtros con tratamiento antimicrobiano, carbones activos, filtros absolutos, etc., alcanzando, estos últimos eficiencias mínimas de 99,97% en DOP (Dy Octhil Pthalato) para partículas de tamaño 0,3 micrones.

FILTROS DESECHABLES PLANOS (fig. 1, 2)

Poliester

Filtros de papel fabricados en fibra de poliester. Utilizados en residencias, industrias, comerciales, etc., donde predomine el polvo como particulado contaminante. Puede ser utilizado también como prefiltro de uno de mayor eficiencia.

Fibra de Vidrio

Filtros de panel desechables, fabricados en fibra de vidrio destinados a la captación de particulado atmosférico fino.

Tela Antibacteriana

Filtros de panel desechables, fabricados con tela de poliester recubierto tratada con el sistema antimicrobiano Aegis para reducción de microorganismos sobre un 86 % de eficiencia.

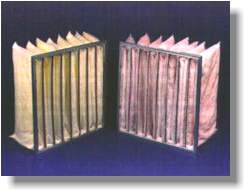

FILTROS DESECHABLES SUPERFICIE (fig.3)

TIPO ZIG-ZAG

Filtros desechables con superficie tipo zig-zag, fabricados con una tela combinada de algodón y poliester con una malla metálica para evitar deformaciones. Disponibles en tres eficiencias medias: 30 - 35%, 60 - 65% y 80 - 85%, según norma.

FILTROS DE BOLSA DE ALTA EFICIENCIA (fig.4)

Filtros de bolsa de alta capacidad y baja caída de presión. Fabricados con marco metálico que lo hacen autosoportante. Utilizados para la solución en problemas de contaminación atmosferica. y particulado fino. Disponibles en tres eficiencias medias: 60 - 65% , 80 - 85%, 90 - 95% según norma.

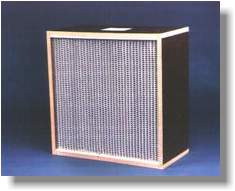

FILTROS ABSOLUTOS (fig.5)

Filtros de alta eficiencia, utilizados especialmente para áreas estériles y áreas biológicamente limpias, asegurando un alto grado de purificación del aire. Son filtros testeados en laboratorios autorizados garantizando así una eficiencia mínima de 99.97% DOP para partículas de tamaño 0,3 micrones.

FILTROS METALICOS LAVABLES (fig. 6, 7)

Aluminio

Filtros lavables permanentes aplicables a múltiples velocidades. Fabricados con tela filtrante de aluminio en diferentes capas y marcos de acero galvanizado, zincalum o aluminio. Baja caída de presión y alta resistencia.

Fibra Natural

Tela Abrasiva

Filtros lavables permanentes con baja caída de presión. Fabricados principalmente en fibra natural o telas abrasivas lavables con marcos de acero galvanizado, zincalum o aluminio y malla de aluminio como soporte exterior. Disponibles en todo tipo de medidas y espesores.

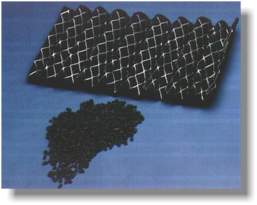

FILTROS DE CARBON ACTIVADO (fig.8)

Los filtros de carbón activado se fabrican en dos tipos : en gránulos o pellets y en tela impregnada de carbón activado. Su principal característica es la absorción y eliminación de gases, vapores y olores, logrando así una mayor purificación del aire en distintas áreas.

FILTROS ELECTROSTATICOS (fig.9)

Filtros lavables permanentes fabricados en polipropileno como tela filtrante y con marco y mallas de aluminio como soporte exterior. Efectivo en la captación de particulado inferior a 3 micrones removiendo contaminantes hasta en un 88% de eficiencia.

GABINETE PORTAFILTROS (fig.10)

Gabinetes portafiltros fabricados principalmente en acero galvanizado, con puertas de acceso lateral y herméticamente sellados para la instalación de distintos tipos de filtros en diferentes etapas de filtrado.

Fig.1 Fig.2 Fig.3

Fig.4 Fig.5 Fig.6 Fig. 7

Fig.8 Fig.9 Fig.10

En resumen, la selección y aplicación del filtro adecuado consiste en una operación sencilla, pero importante. Un mal filtraje de aire puede producir sensaciones de malestar y, en algunos casos, puede llegar a ser muy perjudicial para la salud.

Tratando de analizar el filtro de aire que nos parece de gran importancia es que nos apegamos al filtro de aire de un motor.

Un filtro de aire saturado, además de ahogar al motor, aumenta considerablemente el consumo de combustible.

Un motor de combustión interna, en un auto, es una bomba de aire.

Este entrega aire a una cámara de combustión donde es mezclado con combustión y produce la ignición.

La explosión controlada, resultante de la combinación aire, combustible y chispa provee empujones sobre el pistón, lo cual le da potencia al vehículo.

Toma de 9,000 a 10,000 galones de aire por cada galón de combustible, propulsar al carro de hoy y la única manera de que el aire entre al motor es a través de la entrada de aire después de haber pasado a través del filtro de aire.

Pero si el filtro de aire está sucio tres cosas pueden ocurrir, todas ellas malas:

1.Reduce la potencia del motor.

2.Disminuye las ahogadas.

3.Incrementa el esfuerzo del motor.

Como resultado, la clave para alcanzar la máxima performance del motor es el flujo de aire al punto de ignición y la clave para minimizar el desgaste del motor es el conducto limpio de ese aire.

El filtro de aire nuevo reúne esas dos claves requeridas: altos volúmenes de aire para una operación eficiente y el aire limpio para reducir el desgaste del motor.

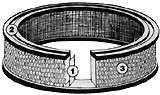

ANATOMÍA DEL FILTRO DE AIRE.

Mientras que los filtros de aire vienen en varios tamaños y modelos como los carros de hoy en día, tres son los más comunes:

1.Redondo

2.Ovalado (o pista de competencia)

3.Rectángulo

Comparten cuatro componentes principales.

Empezando por el interior del filtro, está el papel filtrante en sí:

Este papel no sólo atrapa la suciedad, si no que la retiene. Este papel es sin embargo científicamente mezclado para permitir el máximo flujo de aire libre hacia el motor.

Plegando el papel en ambos filtros, en el de aceite como en el de aire, poner la máxima cantidad de pulgadas cuadradas de filtro en una cantidad de espacio limitada sin impedir el eficiente paso de aceite o aire al motor según el caso.

2 En la parte superior e inferior del papel hay empaques de plastisol las cuales permanecen flexibles bajo condiciones frías y aseguran un sello total superior e inferior sobre la cámara de admisión de aire.

Este empaque de plastisol se forma de un líquido grueso el cual es precisamente medido dentro de un molde para empaque.

El papel, la malla interior y exterior se colocan en el liquido plastisol antes de ser tratado en calor; como resultado ,las empaquetadura se unen a las mallas y al papel para mantener la entereza del sello.

3 La malla exterior es de acero galvanizado expandido proveyendo robustez al filtro permitiendo un libre flujo de aire.

La malla interior también provee estabilidad al filtro.

El cuarto filtro de aire para autos más común es el filtro de paneles rectangulares. El material del empaque está precisamente medido con respecto a la cantidad de plastisol el cual cuando es curado provee una base para la malla de metal y cuando es requerida, al papel filtrante plisado. Este, además, sirve como un sello para la cámara de admisión.

Así como los filtros de aceite, los filtros de aire parecidos en apariencia no son intercambiables. Un elemento, el cual es muy corto, hará que el aire no pase por el filtro; un elemento muy largo, puede comprimirse creando fugas de aire o no hacer un sellado completo de la cubierta de ingreso de aire, y elementos de diámetro y altura similar podrían tener características de sellos totalmente diferentes que podría efectuar la performance.

Filtros de aceite

El asesino más grande de los delicados motores de hoy en día es juego de niños: la suciedad.

Suciedad que es generada por el contacto de metal con metal del motor y polvo que ingresa a través de varios medios hacia adentro del motor.

El aceite para motores recogido desde el cárter de aceite e impulsado a presión a través de las partes móviles de un motor automotriz esta diseñado para limpiar, refrigerar, lubricar y sellar las superficies metálicas del motor.

Pero el éxito de los modernos aceites lubricantes de hoy en día (la habilidad de barrer con la suciedad del motor a través de la suspensión) es sólo tan bueno como el filtro que retira la suciedad del aceite del motor.

Ese sustentador rol en el motor es realizado por una de las más importantes partes en un motor de un auto: su filtro de aceite.

A este se le puede considerar el elemento de mayor importancia en el mantenimiento de la vida del motor, por lo tanto merece igualmente la mayor atención en cuanto a su calidad y tiempo de uso.

La calidad, difícil de conocer por el usuario, puede determinarse por la experiencia del montador y sobre todo sabiendo si está homologado por los fabricantes de vehículos, o cumple normas internacionales. Y la duración, teniendo en cuenta que los aceites actuales duran de media unos 10.000 kms. o más, en lugar de los 4 ó 5.000 de hace varios años, el filtro, no debe durar más de un cambio de aceite, o sea 10.000 kms.

Si no se hace así, toda la suciedad acumulada en el bote del filtro a lo largo de 10.000 kms. de trabajo, (que lo tendrá próximo a la "colmatación"), será arrastrada de nuevo por el aceite limpio a través del circuito de engrase, y volveríamos así a los viejos ejemplos: "Cambiar el aceite y no cambiar el filtro, es como ducharse y no cambiarse de ropa interior" o "fumarse dos cigarrillos a través del mismo filtro."

Fig.: Filtro de aceite.

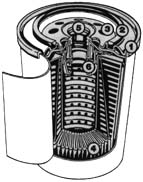

ANATOMIA DE UN FILTRO DE ACEITE

Un vistazo al " trabajo extremo" de un filtro de aceite es una forma de comprender el trabajo que éste realiza.

Fig.: Partes del filtro de Aceite

Con el propósito de alcanzar la óptima eficiencia que actualmente exigen los procesos industriales de filtración, los productores proporcionan el medio filtrante más adecuado y que se adapta al equipo de filtración que se encuentre en operación.

Filtros de Combustible

Los filtros de gasolina, a los que últimamente se les viene prestando algo más de atención, dada la importancia que tiene el que no llegue ninguna impureza a los actuales sistemas de inyección, mucho más sensible que los antiguos carburadores, deben cambiarse entre los 40 y 50.000 kms., salvo extrañas circunstancias o consejo del responsable de mantenimiento.

Fig.: Filtro de combustible.

En cuanto a los filtros de gasolina, aquí si hay que esmerar el cuidado, pues los motores diesel precisan una mayor perfección en el filtrado de su combustible, y puede llegar a ser verdaderamente grave el deterioro producido por su descuido en su sustitución, de tal manera, que el cambio debe atenerse a las recomendaciones del constructor del vehículo, que debe ser como máximo los 200.000 kms.

FILTROS DE LECHO PROFUNDO

La mayoría de los procesos industriales utilizan agua como materia prima básica, la cual se contamina durante el proceso productivo.

El hombre contamina el medio ambiente. Las aguas que utiliza son evacuadas con elementos orgánicos, inorgánicos y/o bateriológicos que hacen indispensable su tratamiento para minimizar su impacto en las aguas superficiales y subterráneas o para reutilizarlas en riego y otros usos alternativos.

Aguas tratadas logran un medio ambiente más sano y permiten cerrar la cadena biológica, reutilizando sólidos como fertilizantes y abonos o como fuente de energía.

Es sabido que los recursos hídricos, ya sean napas subterráneas o cuerpos superficiales, presentan contaminantes que no permiten su uso directo para consumo humano.

La turbiedad, el fierro, el manganeso, el arsénico, el cadmio, el flúor, los sulfatos, el amonio, los nitritos y nitratos son los principales contaminantes o parámetros que deben corregirse.

Filtros de lecho profundo: acá la filtración se realiza a través capas de cierto espesor de material granulado como arena, grava, etc y la retención de sólidos tiene lugar en los espacios y canales interiores de las capas.

Fig.: 1) diagrama de las capas de un filtro de lecho profundo: a) placa de decantación del fluido, b),c), d) capas de distinta granulometría; 2) diagrama de decantación ; 3) fotografía de filtro de arena.

1) 2) 3)

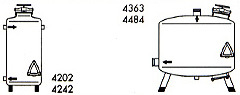

Filtros de arena Odis

Serie 4000

Filtro de arena vertical para la separación de materia orgánica del agua. Equipado con una plancha de doble fondo y elementos filtrantes de tipo "hongo" de alta resistencia que facilita mayores rendimientos que otros diseños menos perfeccionados.

|

Ø |

Modelo |

Filtración caudal m3/h |

Contralavado caudal m3/h |

Peso Kg |

|

2" |

4202 |

12 |

15 |

70 |

|

2" |

4242 |

20 |

25 |

90 |

|

3" |

4363 |

42 |

54 |

185 |

|

4" |

4484 |

72 |

95 |

310 |

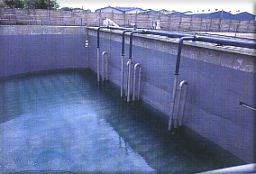

Fig.: Tanques donde el proceso de filtración se hace en un lecho profundo, acá se espera que los desechos decanten.

Fig.: Desechos que antes estaban en el agua y que por la filtración fueron eliminados

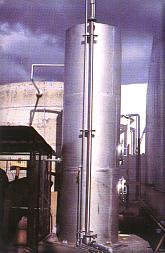

Fig.: luego de todo el proceso de filtrado, el agua es transportada mediante extensas redes de tuberías a lugares donde se necesite, ciudades, industrias, etc.

Osmosis Inversa

La osmosis inversa es un proceso de separación de membrana en donde el agua alimenta el flujo a lo largo de la superficie de la membrana bajo presión. Purifica el agua atravesando la membrana mientras el concentrado de agua, conteniendo el material disuelto y sin disolver que no fluye a través de la membrana es descargado hacia el drenaje

El sistema de osmosis inversa remueve sales y microorganismos. La capacidad del sistema depende de la temperatura del agua, del total de sólidos disueltos en el alimentador de agua, de la presión de operación.

Comparado con otros procesos de tratamiento de aguas convencionales, la osmosis inversa tiene por habilidad entregar la manera más eficiente de remover sales, químicos contaminantes y metales pesados, tales como plomo del agua.

Para agua con que tiene un total de sólidos disueltos de 200 o más, la osmosis inversa es menos costosa que el intercambio de iones. Si los sólidos disueltos son menores que 200, es preferible el intercambio de iones para remover los organismos.

Comparado con la destilación, la osmosis reversa utiliza solo una fracción de la energía total y no tiene problemas de altas temperaturas ni de corrosión.

Este método se ha utilizado bastante para la extracción de agua potable desde el océano, convirtiéndose en una opción importante a ser utilizada.

SEPARACION

Separadores electromagnéticos

Los separadores electromagnéticos se caracterizan por su profundidad e intensidad de campo magnético y su amplia área de cobertura, asegurando una óptima y completa protección a equipos de molienda y correas transportadoras.

Una óptima combinación de bobina y núcleo en su diseño, condicionado a los parámetros operacionales, permite la máxima extracción de contaminantes ferromagnéticos, como pedazos de bolas y barras largas, previniendo así eventuales daños a equipos críticos e innecesarias interrupciones en procesos productivos continuos.

Estos electroimanes que pesan hasta 65 toneladas, se han convertido en los favoritos de la industria minera mundial debido a su amplia área de cobertura y la profundidad de campo que generan.

Fabricados en versiones de limpieza manual y de limpieza automática, asegurando ambos una máxima extracción de fierros, y una máxima protección a equipos críticos de proceso.

Fig.: Diagrama de separador electromagnético.

Fig.: Diagrama de separador electromagnético.

Tipo de limpieza manual

Para aplicaciones en donde la cantidad de fierro a extraer es eventual y poco significativa, y en donde el tamaño del fierro dañino se presenta esporádicamente, no requiriéndose retirar barras largas. Los electroimanes son los elegidos en numerosas aplicaciones debido a su bajo costo de inversión.

Estos son normalmente sujetados por un tecle, el cual se mueve hacia un lado para descargar los fierros que han sido atrapados por el electroimán.

Fig.: Separador electromagnético manual.

Tipo de limpieza automática

Provistos de una correa transportadora y un reductor de velocidad, estos electroimanes son los más empleados para proteger los pebble crusher, en donde la magnitud de los fierros a extraer y el daño a los chancadores es significativo. Permiten además extraer barras y brocas cuando su presencia es muy frecuente y los costos asociados a la parada de la correa transportadora resultan significativos.

Fig.: Separador automático.

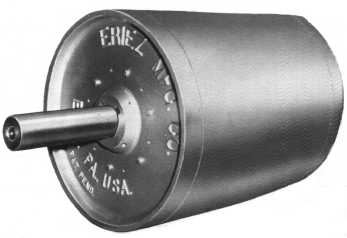

Poleas magnéticas

Construidas con imanes permanentes y utilizando un circuito magnético conocido como "crisscross", estos equipos son ideales para retirar pedazos de fierro esporádicos en correas transportadoras de baja velocidad y donde el espesor del manto de carga no excede 12,5 centímetros, no requiriéndose la separación de pedazos de bolas de molienda o barras de fierro.

Fig.: Polea magnética

Otros equipos de protección electromagnética

Estos equipos de bajo costo, incorporan imanes permanentes de baja intesidad y alta intensidad (TIERRAS RARAS), y son ideales para retirar pequeños pedazos de fierro que se encuentran presentes en materias primas y/o productos terminados, brindando además protección a unidades críticas de proceso, ante la presencia de fierros dañinos, resultantes tanto del desprendimiento de componentes estructurales, como del desgaste de materiales.

Ampliamente usados en rubros tales como cerámico, vidrio, alimentos, agroindustria y otros, donde se requiere una pureza y calidad en los productos terminados.

Detector de metales:

El complemento ideal para todo separador magnético, pero NO su substituto. Estos equipos son extensamente utilizados después de los separadores magnéticos, para detectar pedazos de metal no ferroso; como brocas hechas de acero con más de 11% de manganeso, o piezas hechas de acero inoxidable, de naturaleza no magnética, y que no pueden ser extraídas por los electroimanes.

Al detectar pedazos de metal no ferroso, los detectores de metales descargan un marcador sobre el mineral, para indicarle al operario la ubicación del pedazo de metal que fue detectado, para que proceda así a parar la correa transportadora, activándose paralelamente una alarma para alertarlo.

Estos equipos, de sensitividad ajustable y con capacidad de discernir entre mineral de fierro y piezas de metal fundido, es el equipo complementario por excelencia a todo separador magnético cuando se desea tener la protección máxima en todo el circuito de transporte de materiales o de chancado.

De construcción robusta y con un gran rango de sensitividad, los detectores de metal se distinguen por eliminar o minimizar la cantidad de "detecciones falsas", que tantas molestias e inconvenientes le causan a los operadores.

INSTALACION TIPICA

Algunos modelos de detectores de metales marca ERIEZ

MODELO 1210: Diseñado para el transporte de material no magnético. Detecta todo tipo de metales magnéticos y no magnéticos (ferrosos y no ferrosos). Máxima sensibilidad en el rango del 5% de la apertura vertical (distancia entre bobina emisora y receptora; apertura que queda determinada por la altura del material transportado más 4").

MODELO 1230: Especialmente diseñado para transportadores conduciendo material magnético y/o altamente conductivo. Detecta todo tipo de metales: magnéticos y no magnéticos (ferrosos y no ferrosos). Discrimina la presencia de magnetita de contaminantes ferromagnéticos.

MODELO 1235: Con capacidad para detectar y discriminar entre metales no magnéticos y magnéticos. Normalmente usados sobre transportadores que emplean un separador magnético suspendido.

MODELO 1241: Diseñado para aplicaciones donde se requieren bobinas sensores muy largas y una gran sensibilidad de detección. Normalmente empleados en la industria forestal como protección a chipeadoras. Detecta todo tipo de metales: magnéticos y no magnéticos (ferrosos y no ferrosos). Máxima sensibilidad en el rango 1 1/2 % de la apertura entre las bobinas. Estas pueden ser dispuestas tanto horizontal como verticalmente.

MODELO 1245: De similares características al modelo 1241, detecta todo tipo de metales: magnéticos y no magnéticos (ferrosos y no ferrosos). Un sistema único con antenas montadas horizontal o verticalmente, elimina el problema de detectar largas y delgadas piezas de metal, espigas y clavos, independientes de su orientación. Máxima sensibilidad en el rango del 1 1/2 % de la distancia entre bobinas.

MODELO 1250: Con una alta sensibilidad, ha sido desarrollado especialmente para procesos de transporte donde se requiere detectar pequeños pedazos de fierro. Para todo tipo de metales: magnéticos y no magnéticos (ferrosos y no ferrosos). Permite sensar además papel metalizado de empaque. Máxima sensibilidad en el rango del 1 l/2 % de la distancia entre las bobinas.

MODELO 1260: Especialmente diseñado para detectar de modo selectivo, discriminando entre objetos largos y cortos, y objetos voluminosos. Este sistema detecta potenciales daños a cintas transportadoras ante la presencia de barras de metal que pueden romper a éstas en puntos de transferencia. Puede ser ajustado para detectar barras de metal de diámetro y largo predeterminado. Posee también un control ajustable para la detección de objetos cortos, voluminosos e independientes de su largo. Máxima sensibilidad en el rango de 1 1/2% de la apertura vertical, hasta 20".

Separadores centrífugos

Las centrifugadoras son muy versátiles para la separación de líquidos y sólidos.

En el trabajo de metales estas centrifugadoras son empleadas para la recuperación de lubricantes - refrigerantes, como aceite de corte o emulsión de virutas de metal y para el tratamiento de las virutas para la eliminación de residuos o la reutilización.

En general, la humedad residual de virutas de acero o de latón está debajo de 3% después de la centrifugación.

En la centrifugación, no sólo la recuperación de lubrificantes es importante para la operación siguiente, sino también el desaceitado des las piezas.

Después de la centrifugación, las piezas no gotean y son cubiertas de un film de grasa fino dando una cierta protección contra la corrosión.

En conexión con una calefacción opcional con soplador de aire caliente, las centrifugadoras del tipo POLAR son empleadas en muchas empresas de galvanizar para secar las piezas galvanizadas.

La mayor parte del agua es escurrido al inicio del proceso de centrifugación y el film residual es secado por el aire caliente.

Así las piezas son secadas de manera rápida, con ahorro de energía y, en general, sin manchas.

Las centrifugadoras (algunos tipos) son también empleadas para el aceitado y el recubrimiento de piezas. A tal efecto, el tambor de la centrifugadora es equipado de un revestimiento externo cónico y hermético.

El tambor con el material a recubrir es inundado en el medio de recubrimiento a bajo número de revoluciones.

Después, la máquina aumenta el número de revoluciones y, debido a la fuerza centrífuga, el medio de recubrimiento es expulsado por el revestimiento externo cónico.

El film sobre las piezas puede ser determinado por el número de revoluciones y el tiempo de centrifugación.

Fig.: Separador centrífugo marca STEIMEL, modelo POLAR.

Separador de sólidos de cilindro (Filtros rotativos)

Aplicación:

El uso de los Filtros Rotativos le permite cumplir con la normativa de control ambiental más reciente, mediante la separación de la materia sólida presente en las aguas residuales del proceso.

El filtro es capaz de separar el agua y las partículas finas en suspensión, de los sólidos gruesos, como pulpa y granos pequeños.

El agua filtrada es procesada en un tanque de sedimentación y bombeada de nuevo al proceso para su reutilización.

Los sólidos separados poseen primordilamente agua ligada a los tejidos, y pueden ser tratados por métodos químicos o biológicos adecuados.

La máquina podrá procesar agua proveniente de los despulpadores de disco o cilindro, de las pilas de fermentación, o de las máquinas lavadoras/escurridoras.

Operación:

Aguas residuales y sólidos entran al separador por un tanque estabilizador en donde la velocidad del fluido es reducida considerablemente.

El agua pasa a través de una criba o filtro rotativo, que está fabricado en acero inoxidable y formado por una serie de ranuras longitudinales; y es capaz de resistir condiciones de operación severas.

Los sólidos de mayor tamaño son retenidos en la parte exterior del cilindro, y removidos por una cuchilla localizada al frente de la máquina.

El agua, las mieles, y sólidos finos en suspensión pasan a través del cilindro, y se descargan por la tolva inferior hacia un tanque de sedimentación.

Fig.: Separador sólidos de Cilindro marca XELTRON, modelo SS090.

|

Modelo |

A |

B |

C |

D |

E |

F |

|

SS090 |

1400 |

1726 |

1313 |

1080 |

260 |

254 |

Todas las medidas en milímetros

|

Modelo |

Capacidad (m3/h) |

Potencia (kW) |

Tamaño (DxL, m) |

Peso Neto (kg) |

|

SS090 |

102 |

0.75 |

0.61x0.91 |

310 |

Separadores Gas-Petróleo

Usualmente, el petróleo crudo fluye del pozo hacia un separador y luego a un tanque de la locación.

En el separador, el flujo se divide en gas y líquido a la temperatura y presión existentes. El comportamiento de la fase de la mezcla gas-líquido gobierna la distribución de los componentes intermedios, de modo que cualquier componente dado, como por ejemplo el butano, se distribuye como parte del gas y del petróleo.

Cuando el petróleo rico en gas deja el separador, puede pasar a través de una o más separaciones adicionales, en la medida en que la presión y temperatura varíen mientras se las reduce a las condiciones del tanque de la locación.

Cuando el líquido ingresa en dicho tanque, se produce una nueva separación gas-petróleo, a presión y temperatura atmosféricas. Nuevamente, los hidrocarburos se distribuyen entre la fase gaseosa y la líquida. En todas las separaciones, algo del "petróleo crudo" permanece con el gas y algo del gas permanece en solución con el petróleo crudo.

Las separaciones gas-petróleo son operaciones importantes desde el punto de vista de las posibles pérdidas de hidrocarburos y especialmente respecto de posibles pérdidas posteriores en el volumen de petróleo, después que éste haya dejado los tanques de la locación.

La estabilización puede proporcionar al operador el control de la presión y composición del producto. Algunas aplicaciones han indicado un incremento de 4-6% en producto recuperado en comparación con el que se obtiene con la separación por etapas.

Los estabilizadores se usan frecuentemente en un esquema de separación de múltiples etapas para un crudo con una presión de vapor de 12 psia (83 Kpa) que no producirá vapores en los tanques de la locación.

Los estabilizadores pueden extraer selectivamente los hidrocarburos más livianos del crudo (es decir, el etano, propano y butano), permitiendo así la recuperación de una cantidad máxima del líquido en el tanque de almacenamiento.

La presión de operación, por lo general, está por debajo de 50 psi (345 Kpa). Se recuperan los hidrocarburos más livianos venteados.

Dado que los estabilizadores son esencialmente torres de fraccionamiento, son necesarios trabajos de ingeniería considerables, requiriéndose de datos completos sobre las propiedades del crudo y otros datos sobre procesamiento para obtener el diseño apropiado.

BIBLIOGRAFIA