Química e Indústria

Indústria Cimenteira

David Matias

Luís Pedroso

INTRODUÇÃO

Desde os tempos mais remotos, a química teve um papel predominante no desenvolvimento do Mundo, essencialmente ligada à transformação e síntese de matérias. O desenvolvimento das sociedades e o crescimento populacional levou porém à procura cada vez maior de produtos artificiais que se pudessem obter de forma mais simples e económica do que os naturais, assim com o aparecimento da Indústria Química, foi possível aumentar a produção destes produtos.

Dentro da Indústria Química, a de Síntese foi a que mais se destacou ao superar a escassez de produtos naturais introduzindo no mercado produtos sintéticos obtidos artificialmente pelo Homem a partir de outros, naturais ou não.

O progresso trouxe a necessidade de construir maiores e melhores infra-estruturas para garantir a segurança e qualidade de vida do Homem. Sendo assim, para garantir estruturas sólidas foi necessário substituir a cal cozida e argila usadas na antiguidade por uma massa forte e resistente com propriedades de endurecimento e adesão ideais. Esta massa foi descoberta no século XIX e foi chamada de cimento portland devido à sua semelhança com rochas existentes na ilha de Portland em Inglaterra. Esta pedra de origem calcária, quando cozida a certa temperatura, continha de uma forma natural todos os óxidos necessários nas proporções correctas para o fabrico do cimento.

Com o aumento da procura deste cimento, houve a necessidade de o produzir artificialmente. Para isso, foi criada uma mistura homogeneizada e doseada, de calcário e argila à qual depois de cozida é adicionado gesso de forma a garantir as características necessárias para a sua utilização na construção civil.

Devido a esta procura, implantaram-se novas unidades fabris com vista a responder à procura imposta pelo mercado. Para o fazer de uma forma competitiva, estas unidades surgiram localizadas em zonas estratégicas de acordo com a riqueza geológica dos solos circundantes, porque é dos solos que provém a matéria prima necessária à produção do cimento.

Com vista a fabricar cimento que superasse as exigências do consumidor, surgiram vários tipos de cimento, cada um com características próprias. De uma forma global existem quatro tipos de cimento: portland, alto forno, pozolânico e especial. No entanto todos os tipos de cimento têm em comum quatro elementos: o cálcio, a sílica, o alumínio e o ferro.

Dando extrema importância à localização empresarial, foi em Maceira-Lis que foi fabricado o primeiro cimento Portland Português, pois nesse local estratégico existia quer calcário quer argila, componentes fundamentais para a síntese do cimento.

Após visita de estudo à unidade fabril de Maceira, foi-nos possível compreender o processo de fabricação do cimento de uma forma macroscópica, sendo as transformações químicas compreendidas posteriormente com base num estudo teórico do assunto em relação à mesma unidade cimenteira. Assim com este trabalho propomo-nos explicar os processos físicos e químicos que ocorrem na fabricação do cimento na fábrica de cimento Maceira-Liz.

PRODUÇÃO DE CIMENTO

O primeiro passo na produção de cimento é extrair as matérias primas, calcário e argila, das pedreiras. Como as matérias primas são extraídas em blocos de grandes dimensões é necessário a sua britagem, diminuindo o seu tamanho em fragmentos com alguns centímetros.

Obtendo-se o produto final desta etapa, transporta-se o mesmo em telas para um parque onde são colocados o calcário e a argila. Aqui procede-se à pré-homogeneização que consiste em colocar por camadas o calcário e a argila. Ao colocar estas camadas através de um lançador, forma-se uma pilha longitudinal de secção triangular. Uma vez formada a pilha, esta, vista transversalmente mostra as diferentes camadas de matérias primas que a compõem. A recolha do material da pilha (retoma) é feita no sentido transversal. Assim, consegue-se fazer entrar na corrente retomada todas as camadas de matéria prima que formaram a pilha. Apesar de os doseamentos não serem muito exactos, o facto de uns se encontrarem em excesso é compensado por outros que se encontram em defeito e deste modo, a corrente possui muito aproximadamente a composição ideal.

Parque de pré-homogeneização

O processo seguinte para a produção do cimento é a moagem, mais propriamente, moagem do "cru" que consiste na redução a pó da mistura de matérias primas, fazendo com que a dimensão dos grânulos fique compreendida entre 3 e 30 m m. Simultaneamente à moagem ocorre um processo de adição de outros materiais: areia - SiO2, cinzas de pirite - Fe2O3, e bauxite - Al2O3, de forma a obter as quantidades pretendidas dos compostos que constituem o "cru": cálcio, sílica, alumínio e ferro, essenciais para o fabrico do cimento.

, procede-se à ensilagem do "cru", por camadas, para concluir a homogeneização, visto que ao sair do silo, as várias camadas se misturam devido à sua configuração em cone.

Silo de homogeneização contínua

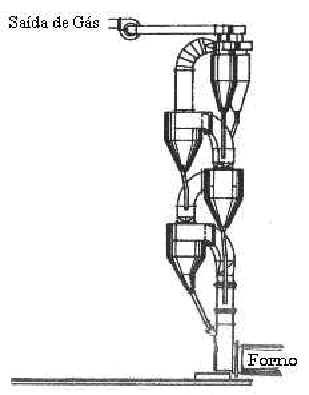

Antes do "cru" dar entrada no forno, tem que ser progressivamente aquecido até à temperatura de 850 / 900 ºC. Este processo de aquecimento ocorre na torre de ciclones que é constituída por vários ciclones sobrepostas verticalmente, em que cada um, é constituído por um cilindro e um cone na parte inferior. Aqui, o ar quente e poeiras provenientes do forno, entram pela parte superior do ciclone inferior segundo uma tangente ao cilindro. Aqui, devido à configuração do ciclone, as partículas precipitam através da parte inferior enquanto que o ar quente parcialmente purificado escapa-se pela parte superior, passando ao ciclone imediatamente acima onde ocorre o mesmo processo até que, no último ciclone, o gás é libertado a uma temperatura de 90 / 100 ºC arrastando consigo, uma quantidade mínima de poeiras encaminhados para os electrofiltros.

Torre de Ciclones .............................Percurso de gases e poeiras no interior de um ciclone

Com as transformações físico-químicas ocorridas na torre de ciclones devido às variações térmicas, o "cru" dá lugar à farinha, produto apto para entrar no forno.

Ao entrar no forno, a farinha desloca-se lentamente até ao fim deste passando por um processo de clinquerização, que só ocorre a temperaturas que variam entre 1300 e 1500ºC. Este processo de clinquerização é o conjunto de todas as reacções físicas e químicas que ocorrem durante o período de cozedura, que vai formar o clinquer. O deslocamento da farinha dá-se pelo facto de o forno, de forma cilíndrica, estar disposto horizontal e suavemente inclinado.

O clinquer, para ter as características ideais de presa e resistência deve sofrer uma elevação de temperatura tão rápida quanto possível e em atmosfera oxidante.

Uma vez cozido, o clinquer sai do forno indo para o arrefecedor onde sofre uma diminuição brusca de temperatura que lhe confere características importantes do cimento. Como consequência macroscópica, o clinquer toma uns tons acinzentados.

O arrefecedor forma com o forno um conjunto interdependente no processo de clinquerização com vista à obtenção de uma maior produtividade e qualidade do produto. Assim, se por um lado o arrefecedor tem de conseguir uma temperatura baixa no clinquer imediatamente depois da sua saída do forno, por outro, o forno tem de garantir uma descarga de clinquer uniforme, um clinquer com distribuição granulométrica uniforme e uma temperatura constante na zona de cozedura.

O moagem de clinquer para cimento é a fase final do processo de fabrico na produção de cimento. Simultaneamente com a moagem, são introduzidos aditivos e gesso que irão dar as características ao cimento que não foram introduzidas durante os processos anteriores. Conforme as quantidades destes aditivos, formar-se-ão vários tipos de cimento com características próprias.

Depois de terminado o último processo de fabrico - a moagem - que é decisiva para a qualidade do produto - o cimento é armazenado para posterior expedição.

CARACTERÍSTICAS FÍSICO-QUÍMICAS DO CIMENTO PORTLAND

O cimento portland como ligante hidráulico de utilização generalizada deve possuir um certo número de qualidades, qualidades essas que lhe conferem o lugar cimeiro entre as argamassas geralmente utilizadas no dia-a-dia, nomeadamente na construção civil.

Assim, este cimento deve possuir nomeadamente três características: ser hidráulico - deve resistir à água; ser incombustível - deve ser inoxidável; ser económico - uma vez que é necessário em grandes quantidades.

Através da tabela apresentada a seguir, é possível identificar os constituintes do cimento portland, que conferem a este as suas características.

Óxidos |

Designação |

Representação |

% Ponderal |

|

Principais |

CaO |

Cal |

C |

60 a 68% |

SiO2 |

Sílica |

S |

17 a 25% |

|

Secundários |

Al2O3 |

Alumina |

A |

2 a 9% |

Fe2O3 |

Óxido de Ferro |

F |

0,5a 6% |

|

MgO |

Magnésia |

M |

0,1 a 4% |

|

SO3 |

Trióxido de Enxofre |

1 a 3% |

||

Na2O |

Alcalis |

N |

0,5 a 1,5% |

|

K2O |

K |

De uma maneira geral, estas substâncias têm origem nas matérias primas, nomeadamente calcário e argila, e após transformações químicas e físicas dão lugar aos principais componentes do cimento portland: cálcio, sílica, alumínio e ferro combinados, por um lado, com o oxigénio, e por outro, quase completamente entre si, formando os compostos binários e ternários presentes na tabela abaixo.

Componentes |

Designação |

Representação |

% Ponderal Média |

3CaO.SiO2 |

Silicato tricálcico (alite) |

C3S |

60% |

2CaO.SiO2 |

Silicato bicálcico (belite) |

C2S |

20% |

3CaO.Al2O3 |

Aluminato tricálcico |

C3A |

10% |

4CaO.Al2O3.Fe2O3 |

Ferro aluminato tetracálcico |

C4AF |

10% |

Todos estes compostos apresentam características hidráulicas, tal como o cimento a que dão origem. Estas características têm origem nas matérias primas. Devido às qualidades hidráulicas, as matérias primas possuem ao sair do parque de pré-homogeneização possuem um teor de 8% em água.

Ao dar entrada na torre de ciclones e devido à temperatura, o "cru" perde toda a sua água que aparece sob as seguintes formas: água livre, água capilar, água quimicamente ligada e água adsorvida. Esta é a primeira fase de preparação do "cru" para a cozedura a que se dá o nome de desidratação. Esta é composta pela secagem e pela eliminação de água combinada ocorrendo a temperaturas inferiores a 200 ºC e a 750 ºC respectivamente. É exemplo de uma desidratação, a importante reacção da caulinite, que forma metacaulino segundo a equação:

Al4(OH)8Si4O10(s) ® 2(Al2O3.2SiO2)(s) + H2O(l)

O metacaulino começa a decompor-se a estas temperaturas, porém, essencialmente ao atingir os 900 ºC dando origem à formação de óxidos reactivos, segundo a reacção:

Al2O3.2SiO2(s) ® Al2O3(s) + 2SiO2(s)

A etapa seguinte designa-se por descarbonatação, sendo a etapa mais endotérmica do processo químico. Nesta fase ocorre a decomposição do calcário traduzida pela equação CaCO3(s) ® CaO(s) + CO2(g). Esta reacção só ocorre a temperaturas compreendidas entre 700 e 1000 ºC, podendo-se concluir que ocorre então tanto nas torres de ciclones - na sua parte final - como no forno - no seu início.

Assim, deixa-se para o forno apenas as reacções de formação dos diversos componentes do clinquer. Este conjunto de reacções, calcinação e clinquerização, compreende as seguintes transformações que se dão às temperaturas compreendidas entre 900 a 1300 ºC e 1300 a 1500 ºC respectivamente.

Na calcinação, ocorre a formação de silicato bicálcico (C2S), aluminato tricálcico (C3A) e ferro aluminato tetracálcico (C4AF) de acordo com os esquemas químicos seguintes, onde se utiliza uma representação usada na indústria cimenteira.

C(s) + S(s) + A(s) ® CS(s) + CA(s)

CS(s) + C(s) ® C2S(s)

2C(s) + S(s) ® C2S(s)

CA(s) + 2C(s) ® C3A(s)

CA(s) + 3C(s) + F(s) ® C4AF(s)

Na clinquerização, ocorre a formação de silicato tricálcico (C3S) por enriquecimento em carbonato de cálcio (C) do silicato bicálcico (C2S).

C2S(l) + C(l) ® C3S(l) *

* A temperaturas superiores a 1300 ºC, como é o caso do processamento do clinquer, o estado físico dos materiais passa de sólido a líquido - fusão dos materiais. Esta é a única fase líquida do processo global.

O estado físico das partículas voltam a sólido apenas no processo de arrefecimento.

Se o arrefecimento se processar muito lentamente, algumas das reacções serão invertidas, resultando em particular uma perda de silicato tricálcico. O ideal será através dum arrefecimento muito rápido bloquear os constituintes em equilíbrio à temperatura de clinquerização, preservando desta forma toda a sua potencial hidraulicidade.

Visto que o clinquer ao arrefecer forma blocos de proporções consideráveis e existe a necessidade de adicionar gesso e outras substâncias, este é colocado num moinho com os aditivos para formar o cimento portland: produto resultante da moagem fina de clinquer portland e sulfato de cálcio (gesso).

Este cimento portland irá dar origem a diferentes tipos de cimento portland de acordo com os aditivos colocados no moinho. Assim, e de acordo com a finalidade da sua aplicação, encontram-se várias classificações para o mesmo:

*Escória

de alto forno - subproduto da indústria siderúrgica.

* Pozolanas - rocha natural de origem vulcânica, ou sedimentos

de origem animal ou vegetal, ou produto artificial de origem

industrial.

* Cinzas volantes - resíduos da combustão do carvão

pulverizado nas centrais térmicas.

* Filer calcário - Calcário Rico - Com teor em CaCO3 superior a

90%

O gesso, sulfato de cálcio, tem como papel regular a presa do cimento, retardando as reacções de hidratação do clinquer. Como norma geral, qualquer sal de cálcio em solução acelera o endurecimento. Parece pois que o gesso, tratando-se de um sal de cálcio, deveria acelerar o processo de endurecimento e presa do cimento. No entanto exerce uma acção reguladora devido à formação dos compostos complexos denominados sulfoaluminatos de cálcio, quando da reacção com o aluminato de cálcio do clinquer: Os sulfoaluminatos formados precipitam na forma de finas agulhas que se depositam sobre a superfície dos restantes aluminatos e silicatos cálcicos retardando a sua hidrólise e por conseguinte o endurecimento.

A presa indica-nos o tempo disponível entre a adição da água e a colocação em obra, ou seja, o tempo durante o qual a mistura se mantém trabalhável.

CONCLUSÃO

De uma forma geral, a produção de cimento é o conjunto de várias etapas, umas em que se processam transformações físicas e outras em que ocorrem reacções químicas.

Essencialmente, os processos físicos dão-se em todo o processo, nomeadamente nos extremos da produção, ou seja, na extracção da matéria prima, britagem e moagem no início, e moagem com gesso e aditivos no final do processo.

Em relação aos processos químicos, estes dão-se a temperatura elevadas chegando a atingir os 1500 ºC.

As fases do processo de fabrico do cimento são: Extracção da pedreira que fornece a matéria prima; Britagem, Pré-homogeneização, Moagem e Homogeneização formando "cru"; Desidratação, Calcinação e Clinquerização e Arrefecimento dando origem ao clinquer; Moagem com gesso formando-se o produto acabado - o cimento.

O cimento é o produto resultante da moagem fina de clinquer (este contém os elementos essenciais do cimento - cálcio, sílica, alumínio e ferro) ao qual se juntam sulfato de cálcio (gesso) e aditivos quando necessário.

Uma vez explicados tos processos físicos e químicos que ocorrem na produção do cimento é possível compreender o contributo essencial da química em todo o processo e que sem o auxílio da química, como ciência exacta que é, se tornava muito difícil produzir a nível industrial um cimento de qualidade.

BIBLIOGRAFIA